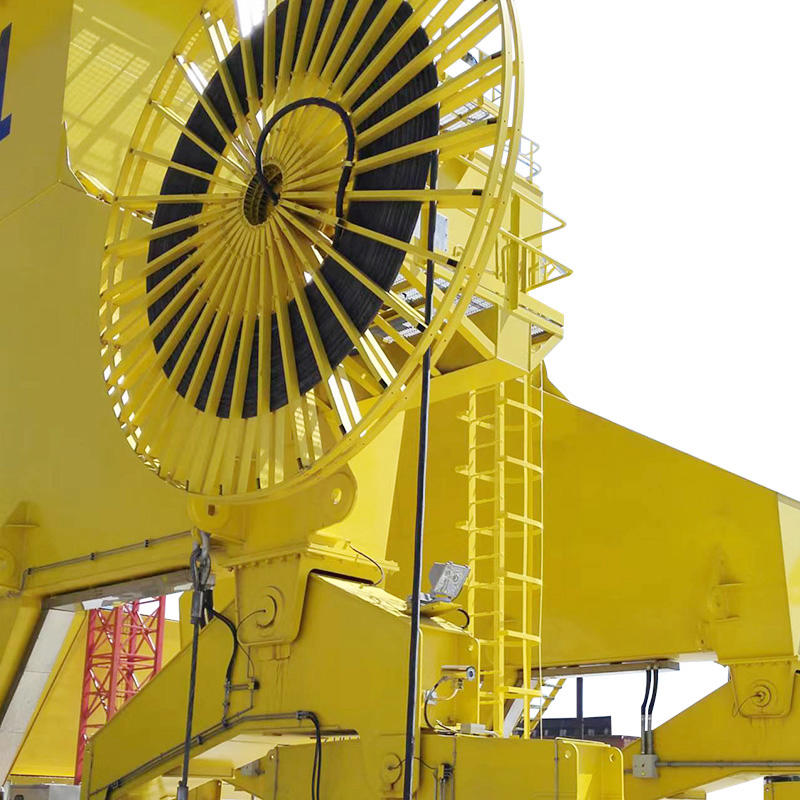

A motoros kábeltekercsek megértése

A daruk és más nagy teherbírású gépek zökkenőmentes és biztonságos működése alapvetően a megbízható áram- és adatszolgáltatástól függ. Itt jönnek képbe a motoros kábeltekercsek, amelyek az ipari automatizálás és az anyagmozgatás kritikus elemeiként szolgálnak. A rugós vagy kézi hajtású orsókkal ellentétben a motoros kábeltekercsek elektromos motort használnak a kábel aktív tekercselésére és letekerésére. Ez precíz szabályozást biztosít a kábelfeszesség felett, ami kiemelkedően fontos a nagy nyomtávú tápkábelek vagy a táp-, vezérlő- és adatvonalakat kombináló összetett hibrid kábelek kezeléséhez. Ezeknek a tekercseknek az alapvető funkciója, hogy biztosítsák a mozgó berendezések folyamatos és védett áram- és jelellátását, miközben megakadályozzák a veszélyes és költséges problémákat, mint például a kábelek összegabalyodását, túlzott meglazulását, elpattanását és idő előtti kopását. A megfelelő orsó kiválasztása nem pusztán kényelmi kérdés; ez egy döntő döntés, amely hatással van az üzembiztonságra, a termelékenységre és a hosszú távú karbantartási költségekre. A nagy igénybevételt jelentő környezetekhez szükséges alkatrészek meghatározásával megbízott szakemberek számára a motoros kábeltekercsek árnyalatainak megértése jelenti az első lépést a teljes rendszer teljesítményének és megbízhatóságának optimalizálása felé.

Főbb tényezők a motoros kábeltekercs kiválasztásánál

Az ideális választás motoros kábel tekercs számos egymással összefüggő tényező alapos elemzését igényli. Egy félrelépés ezeken a területeken gyengébb teljesítményhez, gyakori meghibásodásokhoz vagy akár biztonsági eseményekhez vezethet. A kiválasztási folyamatnak módszeresnek kell lennie, kezdve az alkalmazás specifikus igényeinek világos megértésével, és az orsó műszaki jellemzőinek részletes értékelésén keresztül. A következő szakaszok lebontják ezeket a kritikus szempontokat, hogy megalapozott döntést hozhassanak, amely biztosítja a tartósságot, a hatékonyságot és a biztonságot a nagy igénybevételű alkalmazásokhoz.

Az alkalmazás követelményeinek felmérése

A termékleírásokba való belemerülés előtt elengedhetetlen a működési környezet és a gépi igények átfogó felmérése. Ez az alapvető lépés határozza meg az összes további választást.

Daru típusa és üzemi ciklusa

A daru típusa – legyen az híddaru, portáldaru vagy kikötői konténerdaru – közvetlenül befolyásolja a kábeltekercs működési igényeit. Ezenkívül a munkaciklus, amely leírja, hogy a daru milyen gyakran és intenzíven működik, elsődleges meghatározó tényező. Egy acélgyárban, csaknem folyamatos használat mellett működő darunak nagyon eltérőek a követelményei, mint a raktárban időszakosan használt daruknak. Az orsónak elég robusztusnak kell lennie ahhoz, hogy az állandó tekercselést és letekercselést túlmelegedés vagy a motor kiégése nélkül kezelje. A nagy igénybevételű ciklusú alkalmazásokhoz a hővédett motorral és magas behatolás elleni védelemmel rendelkező orsók nem alku tárgyai. A daru úthossza meghatározza azt is, hogy mekkora kábelkapacitás szükséges az orsón.

Környezeti feltételek

Az ipari környezet zord lehet, és a kábeltekercset úgy kell megépíteni, hogy ellenálljon ezeknek. A legfontosabb környezeti tényezők a következők:

- Szélsőséges hőmérséklet: Mind a magas, mind az alacsony hőmérséklet befolyásolhatja az orsó motorjának, az elektromos alkatrészeknek és magának a kábelnek a teljesítményét.

- Nedvességnek és korrozív anyagoknak való kitettség: Olyan környezetben, mint a kikötők, vegyi üzemek vagy élelmiszer-feldolgozó létesítmények, az orsók magas IP-besorolást (Ingress Protection) igényelnek (például IP65, IP66 vagy magasabb), hogy ellenálljanak a víznek, a pornak és a korrozív anyagoknak.

- Robbanásveszélyes légkör jelenléte: Azokon a területeken, ahol éghető por vagy gázok jelenhetnek meg, az orsókat minősíteni kell az ilyen veszélyes helyeken való használatra (pl. ATEX, IECEx).

- Mechanikai ütés: Az orsónak erős felépítésűnek kell lennie, hogy ellenálljon a potenciális fizikai hatásoknak egy forgalmas ipari környezetben.

Vizsgálandó műszaki adatok

Az alkalmazási paraméterek meghatározása után a következő lépés a motoros kábeltekercs műszaki jellemzőinek értékelése. Az elméleti követelmények itt találkoznak a gyakorlati termékképességekkel.

Kábel kapacitása és méretei

Az orsónak fizikailag kompatibilisnek kell lennie a szállítani kívánt kábellel. Ez többről szól, mint a hosszúságról. Figyelembe kell vennie a kábel külső átmérőjét, súlyát és minimális hajlítási sugarát. Az orsó túl nehéz vagy vastag kábellel való túlterhelése megterhelheti a motort, és meghibásodáshoz vezethet. Ezzel szemben a vékony kábelhez túl nagy tekercs nem megfelelő tekercselési és vezetői problémákat okozhat. A gyártók részletes táblázatokat adnak a tekercseik kábelkapacitásának meghatározásáról, amelyeket alaposan meg kell vizsgálni. Szintén fontos figyelembe venni a jövőbeni frissítéseket, amelyek különböző kábeleket tartalmazhatnak.

Motor teljesítmény és nyomaték jellemzők

A rendszer szíve az elektromos motor. Teljesítményének és nyomatékának tökéletesen illeszkednie kell a kábel súlyához és a szükséges feszültséghez. Az elégtelen nyomaték a kábel meglazulásához és rossz visszahúzáshoz vezet, míg a túlzott nyomaték túlzott igénybevételt okozhat a kábelen, ami deformációhoz és a belső vezetők károsodásához vezethet. A motornak egyenletes és egyenletes nyomatékot kell biztosítania a teljes tekercselési folyamat során. Ezenkívül a motor feszültségének és fázisának (pl. 240 V AC egyfázisú, 480 V AC háromfázisú) kompatibilisnek kell lennie a helyszín elektromos táplálásával. Ez a gondos egyeztetés a biztosíték alapelve sima kábeltekercselés motoros orsókhoz , ami elengedhetetlen a kábel élettartamának maximalizálásához.

Feszültségszabályozási mechanizmusok

A precíz feszítésszabályozás az, ami megkülönbözteti a motoros orsókat. A feszültség szabályozásának mechanizmusa eltérő lehet. Egyes orsók egyszerű mechanikus nyomatékhatárolót használnak, míg a fejlettebb modellek elektronikus nyomatékszabályozással rendelkeznek, amely finoman állítható. Ez lehetővé teszi az optimális feszültségbeállításokat a különböző működési fázisokhoz, például valamivel nagyobb feszültséget a tekercselés során, hogy biztosítsa a szoros és egyenletes kábeltekercset. A megfelelő feszességszabályozás megakadályozza, hogy a kábel a talajon húzódjon, beakadjon vagy más berendezésbe akadjon, ezáltal növeli a biztonságot és a működési megbízhatóságot.

Merüljön el mélyen az alapvető kiválasztási kritériumokba

A kezdeti tényezőkön túl több alapvető kritérium is részletesebb feltárást igényel. Ezek az elemek gyakran megkülönböztetik a szabványos orsót és a kivételes hosszú távú értéket és teljesítményt nyújtó orsót a legigényesebb forgatókönyvek esetén is.

Tartósság biztosítása zord környezetben

A tartósság nem egyetlen jellemző, hanem a tervezési és az anyagválasztás kombinációjának eredménye. Ahhoz, hogy a motorral hajtott kábeltekercs túlélje a zord ipari környezetben, több szempontot kell előnyben részesíteni. Az orsó vázának vastag acélból vagy korrózióálló alumíniumból kell készülnie. Minden alkatrészt, beleértve a csapágyakat, csúszógyűrűket és vezetőket is, hosszú élettartamra kell tervezni minimális karbantartási igény mellett. A felületkezelés, mint például a porszórt vagy horganyzott kezelés, további védelmet nyújt a rozsda és vegyi támadás ellen. A tömítőrendszer különösen kritikus; jó minőségű ajakos tömítésekre és tömítésekre van szükség a magas IP-minősítés eléréséhez, hatékonyan távol tartva a szennyeződéseket. Ha ezeket az elemeket kombináljuk, olyan terméket hoznak létre, amely képes ellenállni a mindennapi ipari felhasználás szigorának, ami alapvető szempont a strapabíró motoros kábeltekercs kemény ipari felhasználásra .

A rugós és motoros orsók összehasonlítása

Míg a motoros hajtású orsók a nagy igénybevételű alkalmazások középpontjában állnak, fontos megérteni, hogy miért választják gyakran őket rugós hajtású társaikkal szemben. A két technológia közötti választás az alkalmazásnak a kábel tömegére, hosszára és a szükséges feszességszabályozásra vonatkozó követelményeitől függ. Az alábbi összehasonlítás felvázolja a legfontosabb különbségeket.

A rugós hajtású orsók egy előfeszített rugót használnak a visszahúzó erő biztosítása érdekében. Noha költséghatékony kisebb terheléseknél, a forgatónyomatékuk csökken a kábel letekercselésekor, ami inkonzisztens feszültséghez vezethet. A motorral hajtott orsók ezzel szemben elektromos motort használnak, hogy egyenletes és szabályozható nyomatékot biztosítsanak, függetlenül a kábel dobon lévő helyzetétől. Emiatt nagymértékben jobbak a nehéz kábelekhez és a hosszú úthosszhoz. Az alábbi táblázat egyértelműbb összehasonlítást nyújt:

| Funkció | Rugós Orsó | Motoros orsó |

|---|---|---|

| Nyomaték kimenet | Csökken a kábel letekercselésekor; következetlen. | Következetes és irányítható a teljes ciklus alatt. |

| Ideális kábelsúly | Könnyű és közepes súlyú. | Közepestől nagyon nehéz súlyig. |

| Maximális kábelhossz | Korlátozott, jellemzően rövidebb hosszúságú. | Nagyon hosszú kábelek fogadására alkalmas. |

| Tension Control | Alap, gyakran nem állítható. | Pontos és gyakran elektronikusan állítható. |

| Kezdeti költség | Általában alacsonyabb. | Magasabb kezdeti befektetés. |

| Hosszú távú megbízhatóság nagy igénybevételre | Alsó; a rugók idővel elfáradhatnak. | Magasabb; folyamatos, igényes működésre tervezték. |

Amint a táblázat mutatja, daruk és nagy igénybevételű alkalmazásokhoz, ahol jelentős a kábel súlya és az állandó feszültség kritikus, a motoros orsók egyértelműen a választás.

Speciális szempontok az összetett rendszerekhez

A modern ipari gépek gyakran többet igényelnek, mint egy áramcsatlakozást. Az adatok és a vezérlőjelek integrálása az energiaellátással egy másik összetettségi réteget vezet be, amelyet a kábeltekercsnek hatékonyan kell kezelnie.

Táp-, vezérlő- és adatkábelek integrálása

Sok kortárs daru és automatizált rendszer olyan hibrid kábelrendszerekre támaszkodik, amelyek az áramvezetőket száloptikával vagy adat-/vezérlővezetékekkel kombinálják kommunikációs, visszacsatolási és vezérlőjelek céljából. Egy ilyen hibrid kábel egyetlen, egységes tekercsének használata gyakran hatékonyabb és kevésbé hajlamos a problémákra, mint a különálló tekercsek használata. Ehhez a megközelítéshez azonban olyan tekercsrendszerre van szükség, amelyet úgy terveztek, hogy megfeleljen a hibrid kábelek sajátos kihívásainak. A tekercsnek sima tekercset kell biztosítania, hogy elkerülje az éles hajlításokat, amelyek károsíthatják a törékeny száloptikai szálakat. Ezenkívül a csúszógyűrű-szerelvénynek – annak az alkatrésznek, amely az elektromos jeleket az álló forrásból a forgó dobba továbbítja – jó minőségűnek kell lennie. Nemcsak a tápáramköröket, hanem az alacsony feszültségű adatjeleket is befogadnia kell anélkül, hogy interferenciát vagy jelromlást okozna. Ez kritikus tényező a számára motoros orsók hibrid táp- és adatkábelekhez , biztosítva, hogy mind a működési teljesítmény, mind a létfontosságú kommunikációs jelek zavartalanok és tisztaak maradjanak.

Biztonsági jellemzők és megfelelőségi szabványok

A biztonság minden ipari környezetben a legfontosabb, és a kábeltekercsek több szempontból is hozzájárulnak a biztonságos munkakörnyezethez. A legfontosabb biztonsági jellemzőket kell keresni:

- Automatikus kikapcsolás: Végálláskapcsolók, amelyek automatikusan leállítják a tekercsmotort teljesen feltekercselt és teljesen letekercselt pozíciókban, hogy megakadályozzák a túlfutást és a kábel esetleges sérülését.

- Vészleállítási képesség: Integrálás a gép vészleállító áramkörébe.

- Hővédelem: Beépített motorvédelem, amely megakadályozza a túlmelegedést folyamatos vagy elakadt működés közben.

- Robusztus földelés: Az orsókeret és a csúszógyűrűk megfelelő földelése az elektromos hibák elleni védelem érdekében.

A nemzetközi és regionális biztonsági szabványok betartása nem kötelező. Keressen olyan orsókat, amelyeket úgy terveztek és tanúsítottak, hogy megfeleljenek az olyan szabványoknak, mint az IEC, UL vagy CE. Ezek a tanúsítványok biztosítékot nyújtanak arra vonatkozóan, hogy a terméket tesztelték, és megfelel a meghatározott biztonsági követelményeknek. Ezen szabványok betartása alapvető eleme biztonsági szabványok a daru kábeldobjaira vonatkozóan , segít csökkenteni a kockázatokat és biztosítja a biztonságos munkahelyet.

A teljesítmény és a hosszú élettartam optimalizálása

A kiválasztás utáni utolsó lépés annak biztosítása, hogy a motoros kábeltekercs teljes élettartama alatt beváltsa ígéretét. Ez magában foglalja a megfelelő telepítést, a következetes karbantartási rendet és a hibaelhárítás proaktív megközelítését.

Bevált telepítési és karbantartási gyakorlatok

Még a legjobb orsó is alulteljesít, ha helytelenül van felszerelve. A telepítés során mindig pontosan követni kell a gyártó útmutatásait. Ez magában foglalja a helyes szerelési irányt, a kábelvezető rendszerhez való megfelelő igazítást és a biztonságos elektromos csatlakozásokat. Az alapnak vagy a rögzítőszerkezetnek elég merevnek kell lennie ahhoz, hogy elviselje az orsó által működés közben kifejtett erőket. Az üzembe helyezés után elengedhetetlen a proaktív karbantartási ütemterv. Ez a következőket tartalmazza:

- Rendszeres szemrevételezéses ellenőrzés a kopás, sérülés vagy korrózió jeleire.

- Minden mechanikus rögzítőelem ellenőrzése és meghúzása.

- A gyártó által előírt csapágyak és egyéb mozgó alkatrészek kenése.

- A csúszógyűrűk és kefék kopásának ellenőrzése és tisztítása a jó elektromos kapcsolat fenntartása érdekében.

- Ellenőrizze, hogy a feszültségbeállítások helyesek maradnak-e, és szükség esetén módosítsa.

A jól végrehajtott telepítés és a következetes karbantartás a leghatékonyabb stratégia karbantartási tippek motoros kábeltekercs-rendszerekhez , amely közvetlenül hozzájárul a leállások csökkenéséhez és a tekercs és a hozzá tartozó drága kábel hosszabb élettartamához.

Gyakori problémák hibaelhárítása

Minden erőfeszítés ellenére problémák merülhetnek fel. A gyakori problémák gyors azonosítása és megoldása kulcsfontosságú a működési zavarok minimalizálásához. Néhány tipikus probléma:

- Egyenetlen kábeltekercselés: Gyakran a rosszul beállított kábelvezetők, elkopott vezetők vagy helytelen feszítési beállítások okozzák.

- A motor nem működik: Ennek oka lehet kioldott hővédő, kiolvadt biztosíték, hibás végálláskapcsoló vagy tápellátási probléma.

- Túlzott zaj: Elhasználódott csapágyakat, kenés hiányát vagy meglazult alkatrészt jelezhet.

- Szabálytalan feszültség: A motor meghibásodásának vagy a feszültségszabályozó rendszer hibájának a jele lehet.

Mindig javasolt a hibaelhárítás szisztematikus megközelítése, kezdve a legegyszerűbb megoldásokkal, mint például a tápellátás és a biztosítékok ellenőrzése, mielőtt az összetettebb alkatrészekre térnénk át. A karbantartások és az esetleges problémák naplózása szintén segíthet az ismétlődő problémák azonosításában.

A megfelelő motoros kábeltekercs kiválasztása összetett, de kritikus folyamat, amely megtérül a biztonságban, a megbízhatóságban és a teljes birtoklási költségben. Alkalmazása igényeinek módszeres értékelésével, a műszaki előírások megértésével és a megfelelő karbantartás iránti elkötelezettséggel biztosíthatja, hogy darujának és nagy teherbírású gépeinek robusztus és megbízható kábelellátó rendszere legyen az elkövetkező években.